Bilgisayar Anakartı Nasıl Yapılır?

Bilgisayar anakartı üretim sürecini adım adım keşfedin. Tasarımdan montaja, kullanılan malzemelerden kalite kontrol aşamalarına kadar detaylı ve kapsamlı rehber.

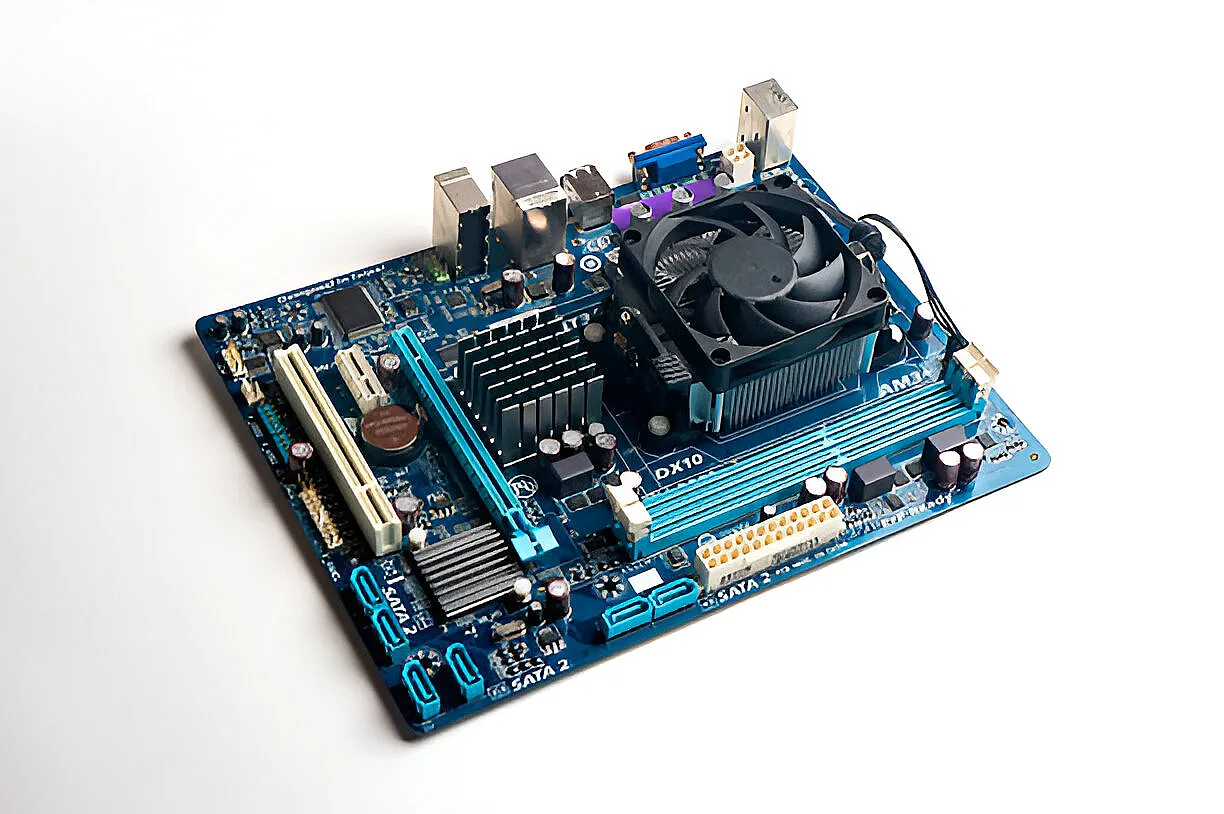

Anakart (motherboard), bir bilgisayarın donanım bileşenlerini fiziksel ve elektriksel olarak bir araya getiren, sistemin performansı ve güvenilirliği üzerinde doğrudan etkiye sahip olan en kritik parçadır. Bu rehber, anakart üretiminin tüm aşamalarını tasarım, prototipleşme, üretim, test, kalite kontrol ve seri üretim hazırlıklarını teknik detaylarla ve uygulamalı notlarla ele alır.

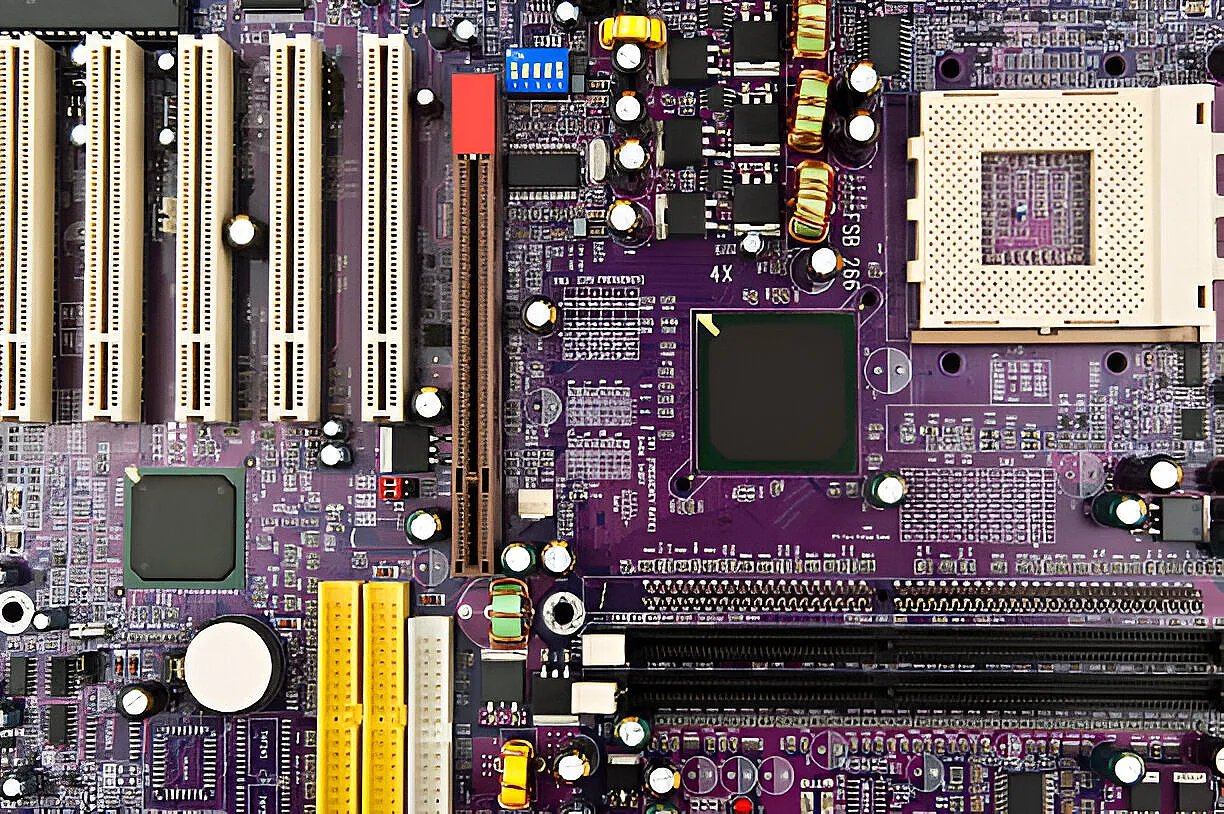

Anakart Temelleri: Fiziksel ve Elektriksel Yapı

Fiziksel Yapı ve Katmanlar

Anakart, çok katmanlı bir baskılı devre kartıdır (PCB). Modern anakartlar genellikle 6 ila 12 katman; yüksek performanslı sunucu ve üst düzey oyuncu kartları ise 12+ katman kullanır. Katmanlar genel olarak aşağıdaki gibi düzenlenir:

• Üst katman (Top signal)

• İç referans katman (GND veya güç)

• İç sinyal katmanları (multiplane)

• Alt referans katman (GND veya güç)

• Alt katman (Bottom signal)

Katman sayısı, sinyal karmaşıklığı, güç dağılımı ve EMI kontrolü gibi faktörlere göre belirlenir.

Elektriksel Temeller: İzler, Via’lar ve Yalıtım

İz (trace): Bakır yollar veri ve gücü taşır. İz genişliği, akım taşıma kapasitesini ve iletim empedansını etkiler.

Via: Katmanlar arası bağlantı. Mikrovia, standart via ve dolgu (via-in-pad) gibi tipleri vardır. Via tipi, üretim maliyetleri ve montaj (özellikle BGA altı) üzerinde önemli etki yapar.

Dielektrik (εr): FR4’ün dielektrik sabiti sinyal hızını ve empedansı etkiler.

Tasarım Aşaması: Şema, Katman, Stackup ve Kurallar

EDA Araçları ve İş Akışı

Tasarıma başlamadan önce hangi EDA (Electronic Design Automation) aracının kullanılacağı belirlenir. Yaygın araçlar: Altium Designer, Cadence Allegro, Mentor Graphics, KiCad. İş akışı genelde şu adımlardan oluşur:

1. Şema yakalama (schematic capture)

2. BOM (Bill of Materials) oluşturma ve parça tedarik araştırması

3. Kart yerleşimi (component placement)

4. İz routingi (routing)

5. DRC (Design Rule Check) ve DFM kontrolleri

Parça Seçimi ve Kütüphane Yönetimi

Doğru footprint, 3D modeli ve elektriksel parametrelere (ESR, kapasitans toleransı, akım dayanımı) dikkat edilmelidir. BMS (part lifecycle) ve alternatif (cross-reference) tedarik seçenekleri planlanmalıdır.

Stackup ve İmpedans Kontrolü

Stackup tasarımı, sinyal bütünlüğü (SI) ve EMI için kritik önemdedir. Örnek bir 8 katmanlı stackup:

• Top (Signal)

• Inner 1 (GND)

• Inner 2 (Signal)

• Inner 3 (Power)

• Inner 4 (Power/GND)

• Inner 5 (Signal)

• Inner 6 (GND)

• Bottom (Signal)

İmpedans hesapları: Mikrostrip ve stripline hesapları, iz genişliği ve dielektrik kalınlığına göre yapılır. (Tasarım sırasında fabrika tarafından sağlanan stackup ve impedans kontrol tabloları kullanılmalıdır.)

Güç ve Toprak Katmanları: PDN Mimarisinin Belirlenmesi

Güç ağının (PDN) başlangıç tasarımı önemlidir. Büyük akım taşıyan hatlar, güç çekiş noktaları (power planes) ve uygun decoupling stratejileri (farklı frekanslarda kapasitörler) tasarımın erken aşamasında planlanmalıdır.

Tasarım Kısıtları: DFM ve DFA

DFM (Design for Manufacturability): Üretim aşamasında hatalara yol açmayacak toleranslar ve kurallar.

DFA (Design for Assembly): Montaj kolaylığı için bileşen dizilişi, yönlendirme ve SMT/THT kombinasyonlarının optimizasyonu.

PCB Üretimi: Fab Süreçleri ve Panelizasyon

Gerber Dosyaları ve Üreticiye Hazırlık

Bittiğinde üreticiye Gerber (veya ODB++) paketleri gönderilir: katmanlar, soldermask, paste mask, drill file, netlist, pick-and-place (centroid) dosyası, BOM.

Katmanların Oluşumu ve Laminasyon

• İç katmanların foto-lito ile oluşturulması

• Katmanlar arasında epoksi ile laminasyon

• Çok katmanlı kartlarda delik kaplama (plated through hole) işlemleri

Panelizasyon ve Fiducial İşaretleri

Prototip ve seri üretim için panelizasyon yapılır. Fiducial işaretleri pick-and-place makineleri için kritik önemdedir.

Yüzey Kaplama (Surface Finish)

ENIG (Electroless Nickel Immersion Gold), HASL (Hot Air Solder Leveling), OSP gibi yüzey işlemleri tercih edilir. BGA ve hassas uygulamalar için ENIG yaygındır.

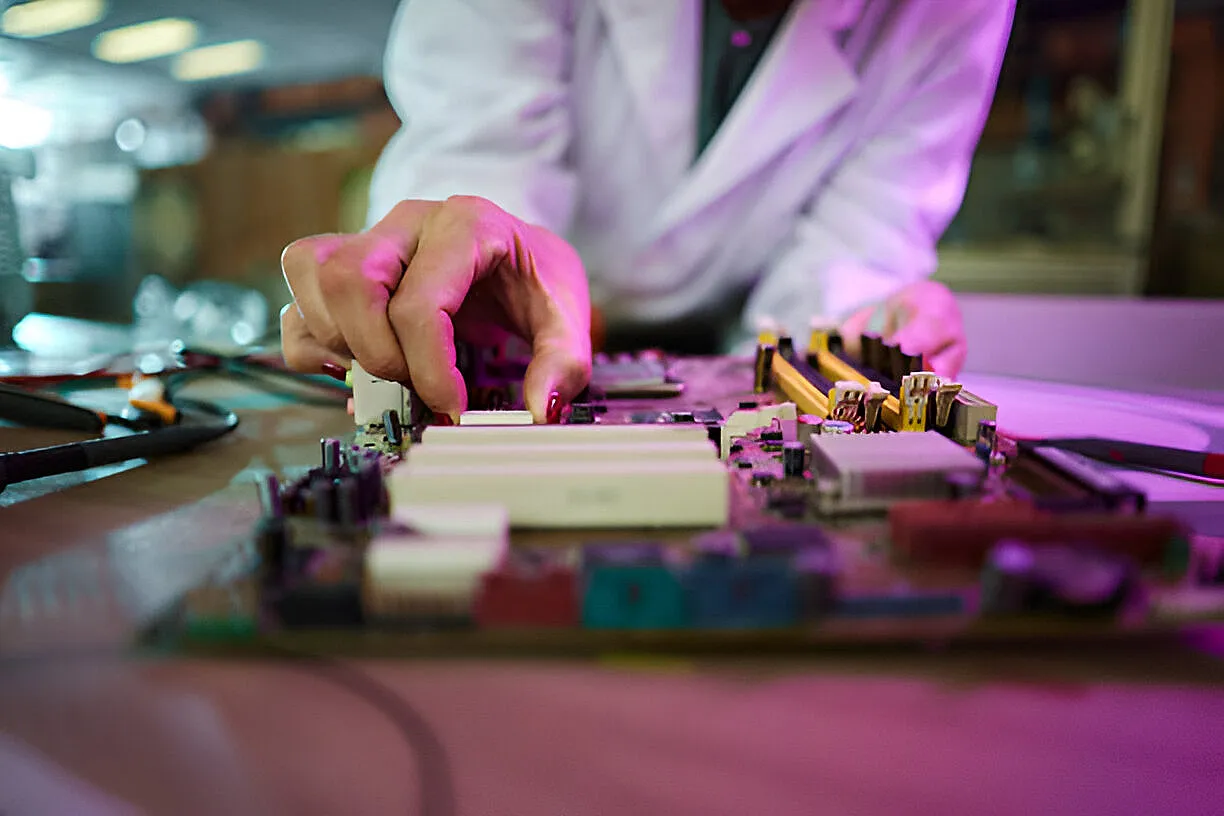

Montaj Süreci: SMT, THT, Lehimleme ve Reflow Profilleri

Solder Paste ve Stencil

Solder paste, stencil üzerinden uygulanır. Stencil tasarımı (aperture boyutları) komponent türüne göre optimize edilmelidir.

Pick-and-Place

Centroid dosyası ve fiducialler üzerinden otomatik makineler bileşenleri yerleştirir.

Reflow Lehimleme

Reflow profili genellikle dört bölümlüdür: ön ısıtma (preheat), soak (ısıl dengeleme), reflow/peak (lehimin eridiği an) ve soğutma. Kurşunsuz lehim için peak değeri ve dwell zaman yönetimi önemlidir.

Dalga Lehimleme (Wave Solder) ve Elle Lehim

THT bileşenler için dalga lehim veya selektif lehimleme kullanılır. Kompleks montajlarda manuel müdahale gerekebilir.

BGA ve İleri Paketler

BGA (Ball Grid Array) paketleri için X-ray kontrol, void analizi ve uygun reflow profili kritik önemdedir.

Güç Dağıtımı (PDN) ve VRM Tasarımı

VRM (Voltage Regulator Module)

CPU ve diğer yüksek güç tüketiciler için iyi tasarlanmış VRM gerekir. MOSFET seçimi, faz sayısı (phase count), indüktör seçimi ve termal çözüm VRM performansını belirler.

Decoupling Stratejisi

Farklı frekans bantları için yakın placement (CPU yakınında) kapasitör ağları kullanılır: 0.1 µF, 1 µF, 10 µF gibi seriler. Yerleşim (placement) PDN karakteristiğini doğrudan etkiler.

Güç İzleri ve Termal Etkileri

Yük taşıyan izlerin genişliği, bakır kalınlığı (1oz, 2oz) ve gerektiğinde ek bakır dolgular (copper pour) ile artırılır.

Sinyal Bütünlüğü (SI), Zamanlama ve EMI Kontrolü

Yüksek Hızlı Veri Hatları

PCIe, USB3, DDR ve M.2 gibi yüksek hızlı topluluklar için uyumlu iz geometrileri, differential pair routing, length-matching ve crosstalk kontrolü gerekir.

İmpedans Kontrolü

Differential pair ve single-ended izler için kontrol edilen impedans gereklidir. Bu, stackup, iz genişliği, spacing ve dielektrik kalınlığı ile sağlanır.

EMI/EMC Önlemleri

Topraklama stratejileri, hatalı loop alanlarının azaltılması, uygun filtreleme (Ferrit bead, common-mode choke), shield ve yerleşim (component placement) EMI üzerinde belirleyicidir.

Termal Yönetim ve Soğutma Tasarımı

Termal Analiz ve Simulasyon

Tasarım aşamasında ısı haritaları, CFD veya basit termal hesaplamalarla kritik noktalar belirlenir. CPU VRM, yonga seti, NVMe SSD gibi bileşenler öncelikli değerlendirilir.

Heatsink, Heatpipe ve Termal Pedler

Soğutucu blokları, ısı boruları (heatpipe) ve termal pedler ile ısı daha etkin dağıtılır.

Soğutma Stratejileri

• Aktif soğutma (fanlar)

• Pasif soğutma (heat sink)

• Kasa içi hava akışı optimizasyonu

Test, Validasyon ve Kalite Kontrol

Otomatik Optik İnceleme (AOI)

Yüzey montaj sonrası görsel hatalar (yanlış parça, eksik parça, tombstoning) AOI ile tespit edilir.

X-Ray ve BGA İncelemesi

BGA altı hatalar ve iç lehim boşlukları (voids) X-ray ile analiz edilir.

In-Circuit Test (ICT) ve Flying Probe

ICT (bed-of-nails): Yüksek hacimli üretim için hızlı ve kapsamlı test imkanı sağlar.

Flying probe: Küçük seriler ve prototipler için ekonomik ve esnek bir çözümdür.

Fonksiyonel Test (FCT)

Anakartın gerçek kullanım koşullarında çalışıp çalışmadığı test edilir: CPU boot, bellek tanıma, periferik portlar, BIOS/UEFI kontrolü.

Burn-in ve Stress Testleri

Uzun süreli çalışma, yüksek/ düşük sıcaklık, voltaj stresi altında stabilite ve erken arıza (infant mortality) tespiti için burn-in uygulanır.

Firmware, BIOS/UEFI ve Üretim Programlama

BIOS/UEFI Yapısı

BIOS/UEFI, anakartın açılış ve donanım kontrol yazılımıdır. Üretimde, SPI flash çipine programlanarak fabrika ayarları (default voltaj/clock) yüklenir.

Üretim Aşamasında Programlama

• SPI programlayıcılar veya JTAG tabanlı çözümlerle firmware yazılır.

• Üretim esnasında seri numarası, MAC adresi, üretim tarihi gibi üretim bilgileri yazdırılır.

Uyumluluk, Sertifikasyon ve Çevresel Testler

EMI/EMC Sertifikasyonları

CE, FCC gibi regülasyon gereksinimleri için EMI/EMC testleri yapılır. Bunlar kurumsal pazarlama ve dağıtım için zorunludur.

Çevresel Standartlar

RoHS, REACH gibi kimyasal içerik ve çevresel regülasyonlara uygunluk sağlanmalıdır.

Dayanıklılık Testleri

Termal döngü, nem, şok ve titreşim testleri ürünün saha dayanıklılığını doğrular.

Üretim Maliyeti, Tedarik Zinciri ve Zaman Çizelgesi

Maliyet Kalemleri

• PCB fabrika maliyeti (katman, yüzey işlemi)

• Montaj maliyeti (SMT, THT)

• Bileşen maliyetleri (IC, pasifler)

• Test ve validasyon maliyetleri

• Sertifikasyon ve çevresel test maliyetleri

Tedarik Zinciri Yönetimi

BOM yönetimi, lead-time analizi, BGA/CPU gibi kritik parçalar için stok stratejisi; obsolescence (parça eskimesi) yönetimi hayati önem taşır.

Zaman Çizelgesi (Örnek)

• Tasarım ve simülasyon: 4–8 hafta

• Prototip PCB üretimi ve montaj: 2–6 hafta

• Test ve revizyonlar: 2–8 hafta

• Seri üretime onay (NPI): 4–12 hafta

(Not: Proje karmaşıklığına ve tedarik durumuna göre değişir.)

Hata Modları, Arıza Analizi ve Verim Artırma

Yaygın Üretim Hataları

Solder bridge: yakın pad’ler arasında köprü

Tombstoning: SMD pasiflerin tek yana çekilmesi

Cold joint: kötü lehim

Open circuit / short circuit

BGA voids ve delamination

Arıza Analizi Teknikleri

• X-ray analizi

• Termal kamera ile ısı haritası

• Elektriksel karakterizasyon ve parametrik ölçümler

• Cross-section (kesit alma) ile mikroyapı incelemesi

Verim Artırma Yöntemleri

• DFM tasarım güncellemeleri

• Reflow profil optimizasyonu

• Malzeme tedarikçilerinin kalibrasyonu

• Test kapsamının erken prototip aşamasında genişletilmesi

Seri Üretime Geçiş İçin Dikkat Edilmesi Gerekenler

• NPI (New Product Introduction) süreci ve kontrol listeleri

• Pilot üretim (pilot run) ile seri öncesi onay

• Üretim testleri ve test jigi (fixture) tasarımları

• Tedarik sözleşmeleri ve MOQ (minimum order quantity)

Evde (DIY) Yapılabilecekler vs. Fabrika Üretimi

Evde basit PCB’ler, tek veya çift katmanlı kartlar üretilebilir; fakat bir anakart düzeyinde çok katmanlı, BGA içerikli ve yüzey montajlı yüksek hızlı bir tasarımın üretimi, dizgi, reflow ve test ekipmanı gerektirir. Profesyonel fabrika ortamı olmayan yerlerde güvenilirlik ve uyumluluk elde etmek zordur.

Hobi Amaçlı Yapılabilecekler

• Basit devre kartı tasarımları ve çift yüzey PCB prototipleri

• Mikrodenetleyici tabanlı kartları lehimleme ve programlama

• Öğrenme amaçlı tasarım ve simülasyon çalışmaları

Anakart tasarımı ve üretimi multidisipliner bir süreçtir: elektronik tasarım, termal yönetim, mekanik entegrasyon, üretim mühendisliği ve kalite güvence bir arada çalışmalıdır. İyi planlanmış bir tasarım, doğru tedarik zinciri stratejisi ve kapsamlı test süreçleri ile yüksek performanslı, güvenilir anakartlar üretmek mümkündür.