Akü Nasıl Üretilir?

Kurşun-asit, lityum-iyon ve jel aküler nasıl üretilir? Adım adım akü üretim süreci, teknik bilgiler ve çevresel etkiler bu detaylı rehberde yer alıyor.

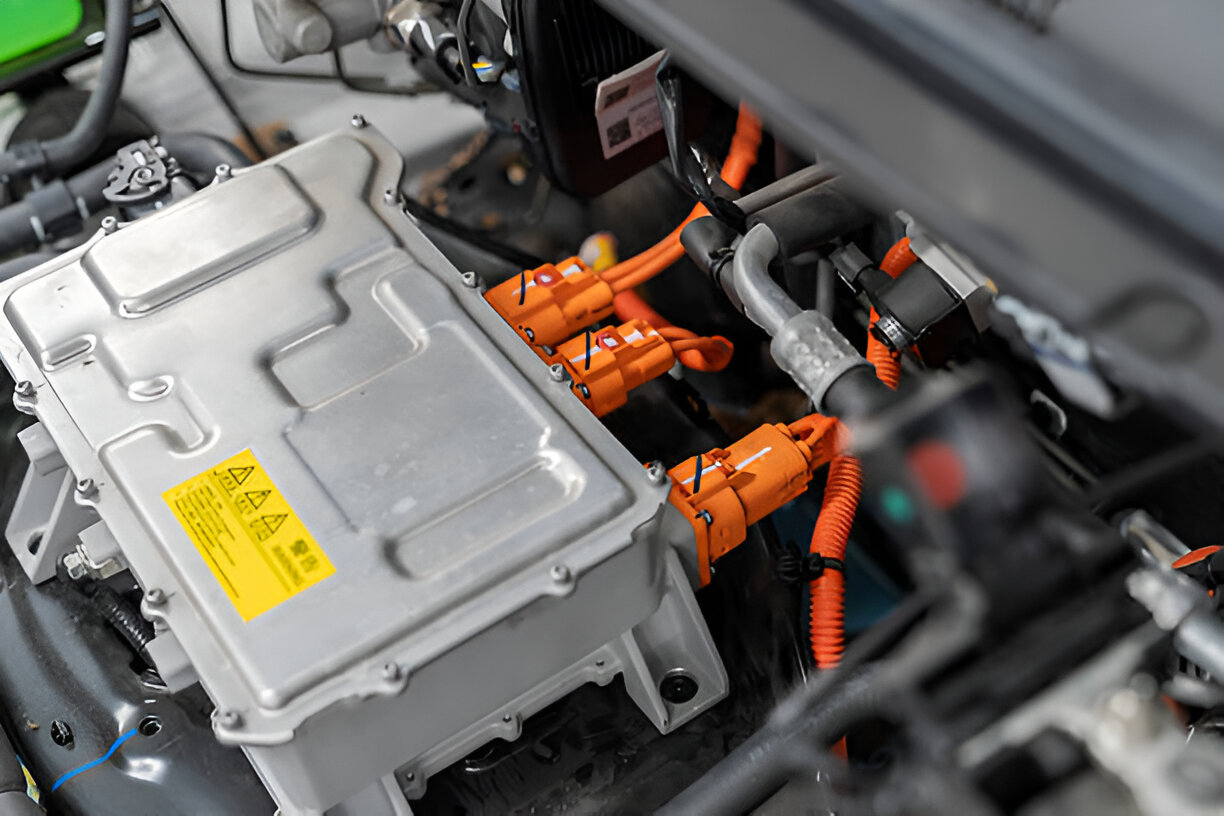

Otomotiv, enerji depolama, yenilenebilir enerji sistemleri ve endüstriyel uygulamalar gibi pek çok sektörde hayati rol oynayan aküler, elektrik enerjisinin kimyasal olarak depolanmasını sağlayan cihazlardır. Özellikle kurşun-asit aküler, uygun maliyet, uzun ömür ve yaygın bulunabilirlikleri nedeniyle tüm dünyada kullanılmaktadır.

Ancak günümüzde Lityum-iyon, Jel, AGM ve Katı Hal (Solid-State) aküler de yaygınlaşmakta ve üretim süreçleri çeşitlenmektedir. Bu yazımızda; farklı akü türlerinin üretim aşamalarını, kullanılan malzemeleri, üretim teknolojilerini ve çevresel etkilerini derinlemesine ele alacağız.

Bu içerik, aşağıdaki soruların detaylı yanıtlarını sunmaktadır:

Akü Nedir? Temel Tanım ve Çalışma Prensibi

Akü, elektrik enerjisini kimyasal enerji olarak depolayan ve ihtiyaç anında tekrar elektrik enerjisine dönüştüren bir enerji kaynağıdır. En yaygın akü türlerinden biri olan kurşun-asit aküler, pozitif ve negatif plakalardan, elektrolit çözeltiden (genellikle sülfürik asit), separatorlardan ve dayanıklı bir plastik gövdeden oluşur.

Anahtar Bileşenler:

Pozitif Plaka: Kurşun dioksit (PbO2)

Negatif Plaka: Sünger kurşun (Pb)

Elektrolit: Seyreltilmiş sülfürik asit (H2SO4)

Separator (Ayırıcı): Pozitif ve negatif plakaları kısa devreye karşı korur

Kasa: Polipropilen gibi asit dayanıklı plastikten yapılır

Akü hücreleri genellikle 2V gerilim üretir. 12V'luk bir otomobil aküsü, 6 hücre içerir.

Akü Üretim Süreci: Aşamalar ve Teknolojik Detaylar

Hammadde Hazırlığı

Akü üretiminin başlangıç noktası, yüksek saflıkta kurşun ve diğer katkı metallerinin (antimon, kalsiyum, kalay) temin edilmesidir. Kaliteli hammadde, akünün enerji verimliliği, çevrim ömrü ve güvenliği açısından belirleyicidir.

Ayrıca üretimde kullanılan polipropilen kasalar, separatorlar ve saf su da kalite standartlarına uygun şekilde temin edilir.

Kurşun Oksit Üretimi

Kurşun, "ball mill" ya da "Barton pot" adı verilen özel cihazlarda kurşun okside dönüştürülür. Bu oksit, daha sonra plaka üretimi için macun haline getirilecektir.

Plaka Üretimi (Pasting Aşaması)

Kurşun oksit, su ve sülfürik asitle karıştırılarak "pasta" haline getirilir. Bu macun, özel makinelerde kurşun ızgaralara uygulanarak pozitif ve negatif plakalar oluşturulur.

Grid (Izgara) üretimi ise genellikle kurşun alaşımı eritilip kalıba dökülerek yapılır. Modern üretim hatlarında, bu işlem tam otomatik enjeksiyon presleriyle gerçekleştirilir.

Kurutma ve Sertleştirme (Curing)

Plakalar, kurutma odalarında nem kontrollü ortamlarda bekletilerek iç yapılarının kristalizasyonu sağlanır. Bu süreç, plakanın kimyasal dayanımını ve kapasitesini artırır.

Montaj Aşaması

Her biri 2V olan hücreler, separatorlarla birbirinden ayrılmış plakalardan oluşur. Bu hücreler uygun şekilde birleştirilerek akünün ana yapısı oluşturulur. Hücre bağlantıları kaynakla birleştirilir.

Elektrolit Dolumu

Hücrelerin içerisine otomatik sistemlerle, belirli yoğunlukta sülfürik asit çözeltisi eklenir. Elektrolitin homojen dağılımı, akünün performansı için kritik önemdedir.

İlk Şarj İşlemi (Formation)

Bu işlem sırasında aküye düşük akımlı ilk şarj uygulanır. Bu sayede plakalar aktif forma dönüşür:

Negatif plakalar: Sünger kurşun (Pb)

Pozitif plakalar: Kurşun dioksit (PbO2)

Bu aşama, akünün kapasitesini belirleyen en önemli süreçlerden biridir.

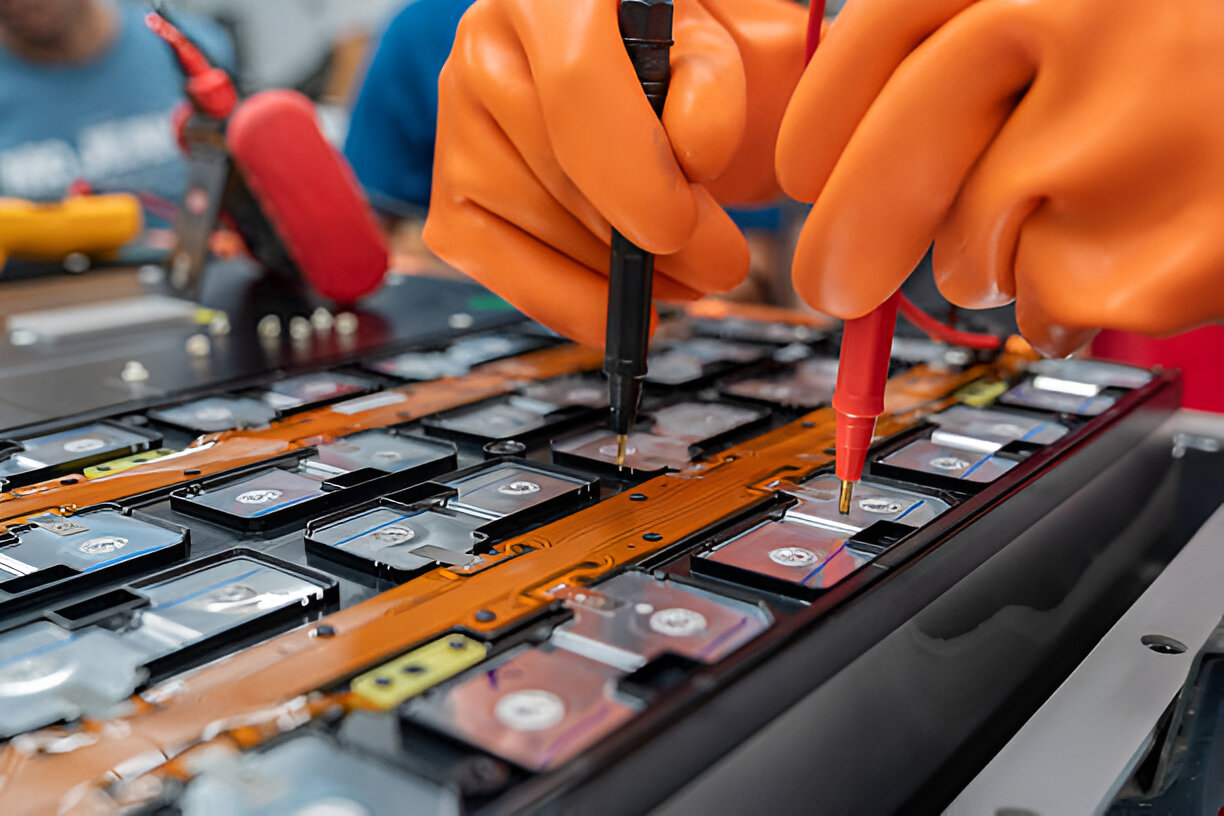

Kalite Kontrol ve Test Süreci

Her akü üretiminden sonra kapsamlı testlere tabi tutulur:

- Açık devre gerilimi testi

- Yükleme testi (CCA değeri)

- Titreşim testi

- Sızdırmazlık ve izolasyon testi

- Kısa devre simülasyonları

Etiketleme, Kodlama ve Paketleme

Testleri geçen aküler, marka, model, üretim tarihi, kapasite bilgileriyle etiketlenir. Kodlama sistemleriyle izlenebilirlik sağlanır. Daha sonra sağlam ambalajlarla paletlenerek sevk edilir.

Modern Akü Türlerine Göre Üretim Süreçleri

Lityum-İyon Akü Üretimi

Lityum-iyon akülerde plaka yerine anot-katot yapısı kullanılır. En yaygın bileşenler:

Anot: Grafit

Katot: Lityum kobalt oksit, lityum demir fosfat vb.

Elektrolit: Organik çözücüde çözülmüş lityum tuzları

Üretim, kuru ortamda (genellikle %1'in altında nem ile) yapılır. Enjeksiyon makineleri, lazer kaynak, pouch veya silindirik hücre yapıları gibi ileri teknolojiler gerektirir.

Jel Akü Üretimi

Klasik kurşun-asit yapısına benzer ancak elektrolit, silika jelleştiricilerle katı forma getirilir. Bu sayede bakım gerektirmez ve eğimli pozisyonlarda bile kullanılabilir.

AGM (Absorbent Glass Mat) Akü Üretimi

Bu akülerde elektrolit, cam elyaf yapısındaki mat içinde tutulur. Sızdırmazdır, titreşime dayanıklıdır ve daha hafiftir. Özellikle motosiklet ve denizcilik sektörlerinde tercih edilir.

Katı Hal (Solid State) Akü Üretimi

Henüz yaygın olmayan ama gelecek vadeden bu akülerde sıvı elektrolit yerine katı malzemeler kullanılır. Lityum metal anotlar ve katı seramik elektrolitler tercih edilir. Güvenlik avantajı çok yüksektir.

Akü Geri Dönüşümü ve Sürdürülebilirlik

Kurşun-asit aküler, %95 oranında geri dönüştürülebilir:

Kurşun: Tekrar eritilerek yeniden kullanılabilir

Asit: Nötralize edilerek çevreye zararsız hale getirilebilir

Plastik Gövde: Yeni kasaların üretiminde kullanılabilir

Bu süreç hem çevreye katkı sağlar hem de maliyetleri düşürür. Modern üretim tesislerinde, üretim ve geri dönüşüm bir arada planlanmaktadır.

Global Standartlar ve Sertifikasyonlar

Akü üreticileri, kalite ve güvenlik açısından çeşitli uluslararası sertifikalara sahip olmalıdır:

- ISO 9001 (Kalite Yönetim Sistemi)

- ISO 14001 (Çevre Yönetimi)

- ISO 45001 (İş Sağlığı ve Güvenliği)

- IEC 60095, SAE J537 (Performans ve test standartları)

Bu standartlara uygunluk, hem müşteri güvenini artırır hem de ihracat pazarlarında rekabet avantajı sağlar.

Akü Üretiminde Karşılaşılan Zorluklar

Kurşun ve lityum gibi hammaddelerin tedarik zorlukları

Atık yönetimi ve çevresel regülasyonlara uyum

Enerji yoğun üretim hatlarının karbon ayak izi

Yüksek otomasyon gerektiren yatırım maliyetleri

Bilinçli Tercihler ve Teknolojik Gelecek

Akü üretimi, sadece sanayi değil aynı zamanda çevre ve enerji politikalarıyla da doğrudan ilişkilidir. Hem teknolojik hem çevresel hem de ekonomik açıdan stratejik öneme sahiptir. Kurşun-asit gibi klasik sistemlerden, geleceğin teknolojisi olan katı hal akülere kadar genişleyen bu üretim alanı, inovasyon ve kaliteye odaklanarak gelişimini sürdürmektedir.